Par Réal Giguère, M. Sc., Conseiller associé

Le travail dans les zones dangereuses sans cadenassage

Je n’ai pas besoin de cadenasser lors de travaux, déblocage, set up dans la zone dangereuse, car mon équipement a un dispositif de protection (interverrouillage, rideaux optiques, détecteurs surfaciques, etc.) donc il ne peut démarrer ! Combien de fois entendons-nous cela ! Est-ce possible ? Oui, mais…

En premier lieu, il est important de préciser que la norme CSA Z460-13 «Maitrise des énergies dangereuses : cadenassage et autre méthodes» mentionne que la principale méthode de maîtrise doit être le cadenassage, tel que prescrit également à l’article 185 du RSST.

Cependant, il est vrai que la méthode classique de cadenassage ne peut pas être mise en pratique dans toutes les situations. Cependant, avant d’arriver hâtivement à cette conclusion, il y a deux éléments à analyser.

D’abord, il faut que les tâches qui nécessitent une maîtrise des énergies dangereuses différentes que le cadenassage fassent partie intégrante du processus de production. La norme Z460-13 mentionne que ces tâches doivent :

- a) être de courte durée ;

- b) être d’envergure relativement mineure ;

- c) se produire fréquemment au cours du quart de travail ou de la journée de production ;

- d) être généralement exécutées par des opérateurs, les personnes chargées des réglages et le personnel d’entretien ;

- e) représenter des activités cycliques prédéterminées ;

- f) interrompre le moins possible le fonctionnement du processus de production ;

- g) être nécessaires même lorsque les niveaux d’exploitation optimaux sont atteints ; et

- h) exiger du personnel une formation particulière.

Toute autre tâche qui ne rencontre pas ces critères doit donc faire l’objet de cadenassage selon cette norme en conformité avec l’article 185 du RSST.

Pour les tâches rencontrant les critères précédents, il faut alors déterminer comment faire le travail en toute sécurité dans la zone dangereuse. La finalité des mesures de protection mise en place doit assurer un niveau de protection équivalent à celui du cadenassage.

L’article 186 du RSST mentionne que lorsqu’un travailleur doit accéder à la zone dangereuse d’une machine à des fins de réglage, de déblocage, de maintenance, d’apprentissage ou de réparation, incluant la détection d’anomalie de fonctionnement, et que, pour ce faire, il doit déplacer ou retirer un protecteur, ou neutraliser un dispositif de protection, la machine ne doit pouvoir être mise en marche qu’au moyen d’un mode de commande manuel ou que conformément à une procédure sécuritaire spécifiquement prévue pour permettre un tel accès. Ce mode de commande manuel ou cette procédure doit présenter les caractéristiques suivantes:

1° il rend inopérant, selon le cas, tout autre mode de commande ou toute autre procédure;

2° il ne permet le fonctionnement des éléments dangereux de la machine que par l’intermédiaire d’un dispositif de commande nécessitant une action continue ou un dispositif de commande bimanuel;

3° il ne permet le fonctionnement de ces éléments dangereux que dans des conditions de sécurité accrue, par exemple, à vitesse réduite, à effort réduit, pas à pas ou par à-coups.

L’article 7.4.5 de la norme Z460-13 mentionne un ordre de sélection de maîtrise des énergies dangereuses outre le cadenassage. Ce processus d’identification de solution doit se fonder sur l’ordre de préférence suivant :

- a) lʼélimination du phénomène dangereux par le biais de la conception ;

- b) lʼapplication des mesures de protection techniques prescrites ex. dispositif de commande individuel, dispositifs nécessitant une action maintenue, rideaux optiques, tapis sensibles, interrupteurs à côté de sécurité

- c) l ʼutilisation des techniques dʼavertissement et d’alerte;

- d) le recours aux contrôles administratifs; et

- e) l’utilisation de l’ʼéquipement de protection individuelle.

Bien évidemment les items c) d) et e) ne passeront pas le test d’approbation de la CSST. La meilleure solution est donc l’élimination du phénomène dangereux à la source, mais ce n’est malheureusement pas toujours possible.

Ce que nous voyons le plus régulièrement dans le cadre de tâche dans une zone dangereuse réalisée sans cadenassage est l’utilisation de mesures techniques (b). Il faut à ce moment employer des composants de qualité appropriés à l’application, tenir compte de l’intégrité des systèmes de commande, prendre

en considération les modes d’efficacité et de défaillance du ou des dispositifs, évaluer les risques résiduels éventuels et la possibilité que la mesure de protection soit neutralisée ou contournée. Les dispositifs de sécurité techniques comportent des niveaux de sécurité.

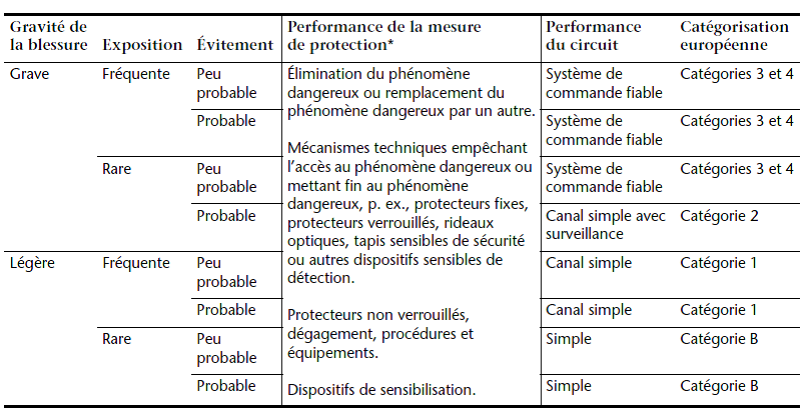

La fiabilité des dispositifs de sécurité est très importante et malheureusement tous ne les connaissent pas, le critère pour eux est souvent le prix. Cette fiabilité des dispositifs de sécurité est encadrée par une norme européenne qui est reprise dans la norme CSA Z432 «Sécurité des machines». Chaque système ce voit accorder une valeur, soit B, 1,2,3,4. Le niveau de sécurité 4 correspond ainsi à la sécurité la plus élevée, la plus fiable selon la norme canadienne Z432. Il devient donc important de bien choisir le niveau de sécurité. La norme Z432 suggère un tableau permettant de choisir la catégorie de système en fonction de trois critères : la gravité de la blessure, la fréquence d’exposition et la possibilité d’évitement.

Grille de sélection de la protection selon la norme CSA

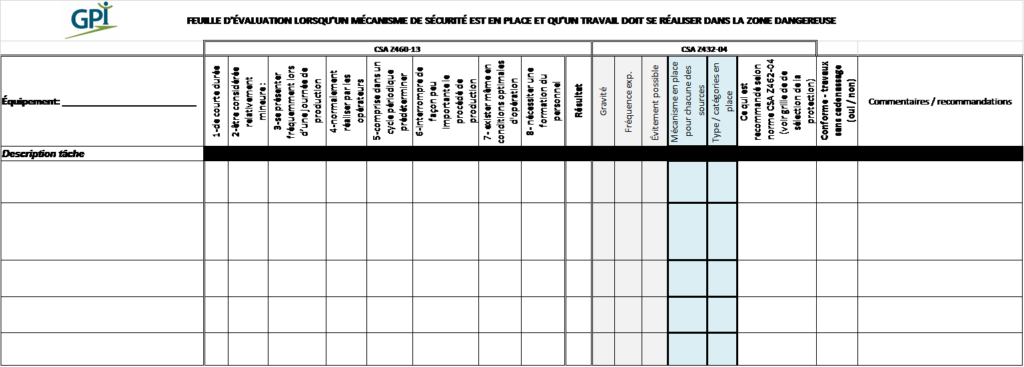

Il faut donc déterminer le niveau de risque de la zone dangereuse que nous devons accéder à la zone de danger sans l’application du cadenassage. GPI a développé une grille d’analyse utilisant les normes Z432 et Z460 afin de déterminer 1) si la tâche fait partie intégrante du processus de production de tâche selon les critères de la norme CSA Z460 et si oui, 2) l’évaluation du niveau de risque afin de déterminer le niveau de sécurité requis selon la norme CSA Z432.

Certains d’entre vous seront surpris que la norme CSA suggère un mécanisme de catégories 2 ou 3 pour une blessure grave. Personnellement, je suis d’accord avec vous, lorsque nous obtenons un risque de blessure grave, il est plutôt préférable d’installer un mécanisme de sécurité 4, et ce, indépendamment du niveau d’exposition et de la possibilité d’évitement. Mieux vaut être prudent !

Grille de prise de décision au niveau du cadenassage et choix du mécanisme de protection

Il est important de vous rappeler que les recommandations précédentes ne permettent pas d’éliminer le cadenassage qui dans les faits doit demeurer l’action numéro 1 en terme de maîtrise des énergies. Par contre, le cadenassage n’est pas toujours possible. Il faut donc à ce moment identifier des moyens sûrs qui vont permettre de travailler en toute sécurité. Il faut y voir !

Objectif mensuel

DÉVELOPPER UN PLAN D’ACTION EFFICACE EN ERGONOMIE

Par Marilyne Desharnais, Kinésiologue et Ergonome

Les entreprises sont de plus en plus conscientes de l’existence des risques liés à l’ergonomie et de leur impact sur la santé de l’organisation. En effet, ces risques peuvent réduire la qualité de vie au travail, accroître les coûts et diminuer la productivité et l’efficacité de l’entreprise. Cependant, il n’est pas toujours facile d’identifier et de comprendre l’ampleur de ces problématiques dans notre milieu. Comment déterminer la présence de risques ergonomiques? Quelles sont les conséquences sur la performance des individus, des collectifs et de l’organisation? Quelles tâches ou postes sont les plus à risques? Comment obtenir des résultats efficaces?

Un plan d’action en ergonomie permet de structurer une démarche efficace à court, moyen et long terme. Il permet non seulement d’identifier les risques, mais aussi de les quantifier, de les associer aux tâches et aux postes de travail et d’établir des priorités d’action.

«La sécurité n’est pas rentable. La production l’est, mais la production sécurisée l’est encore plus!» (Campbell, 1993)

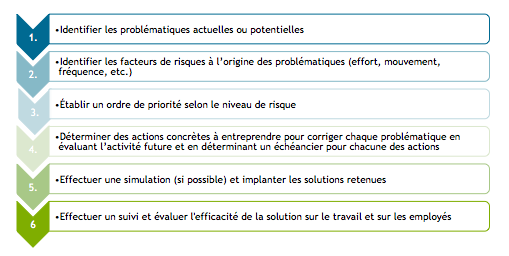

Pour établir un plan d’action en ergonomie, il est important de suivre les 6 étapes suivantes:

Les pistes de solutions

Différentes solutions sont possibles en ergonomie. Tout d’abord, on retrouve :

- les solutions liées à l’aménagement. Cela peut signifier de réduire la hauteur d’une table ou encore de déplacer une machine.

- les solutions liées aux techniques de travail. Il s’agit parfois de modifier certains gestes ou mouvements pour réduire les risques.

- les solutions liées aux équipements de travail. Dans ce cas-ci, il faut quelques fois modifier ou ajouter un équipement pour améliorer le travail.

- les solutions liées à l’organisation du travail. Il peut s’agir d’incorporer une rotation des postes, de déplacer un employé à un poste plus convenable, d’instaurer un programme d’échauffement avant le quart de travail ou encore de former les employés.

La résistance au changement

Avec le temps, les employés développent des techniques de travail et des habitudes qui sont difficilement modifiables. Les employés peuvent être confortables dans leur routine au travail, même si celle-ci n’est pas sécuritaire. Introduire des actions dans leurs milieux de travail peut donc parfois être mal perçu, voire même refusé, même si c’est à leur avantage. Pour éviter cette problématique en ergonomie, il est important d’impliquer les employés dès le départ et tout au long du processus. Les informer et les questionner sur les conséquences d’une problématique et sur les pistes de solutions augmentera leur réceptivité et réduira le risque de résistance aux changements. Les employés sont les experts du travail. Ils connaissent les tâches et les inconvénients qu’elles présentent. Ils sont donc souvent les mieux placés pour apporter des solutions ou pour alimenter le processus de réflexion.

Approche participative

La mise en application d’un plan d’action en ergonomie repose sur l’engagement des employés autant que des membres de la direction. Il faut donc communiquer efficacement les buts de la démarche ergonomique dans l’entreprise. Chaque personne doit comprendre les actions et objectifs visés et leurs rôles respectifs. Cela peut signifier de publier l’état d’avancement de la démarche au fur et à mesure sur l’intranet ou dans la cafétéria. On pense souvent à former les employés, par exemple, sur les techniques sécuritaires en manutention de charges. Toutefois, il peut être tout aussi pertinent de sensibiliser les gestionnaires ou de former les personnes responsables de la conception de postes ou de la résolution de problèmes ergonomiques (ex : ingénieurs, superviseurs, etc.) sur les principes généraux en ergonomie. En effet, pour être créatifs quant à l’organisation du travail, les cadres doivent avant tout savoir déchiffrer le travail avec les autres salariés1.

Faire appel à un spécialiste

GPI Québec peut vous aider à construire votre plan d’action en ergonomie. En effet, certaines étapes peuvent se révéler complexes et l’accompagnement d’un ergonome facilitera le processus. N’hésitez pas à nous contacter!

1 Yves Clot. Pas de bien-être sans bien-faire. Le Monde Culture et Idées. En Ligne. http://www.lemonde.fr/culture/article/2014/03/20/pas-de-bien-etre-sans-bien-faire_4386758_3246.html

Le présent Bulletin ne constitue pas un avis juridique et a été rédigée uniquement à des fins d’information. Les lecteurs ne devraient pas agir ou s’abstenir d’agir en fonction uniquement du Bulletin. Il est de la responsabilité du lecteur de consulter un professionnel pour l’obtention de conseils juridiques spécifiques à sa problématique.